MPS主生產計畫專文介紹(一)

今天作者我想跟談談製造業在投入生產規劃時,往往需事先進行有效率的進行於原物料的需求的掌控與生產能力(產能)的投入評估,使得企業能夠根據合理的訂單或事先預測產品需求,在答應客戶的產品出貨日,準確無誤的送達客戶手裡,這樣對於目前市場處於毛利率愈來愈低以及資訊愈來愈透明化的競爭環境中,企業勢必更需要透過資訊系統來有效率的進行計算與管理,藉由系統有邏輯與龐大的計算能力,來計算出為了滿足客戶的訂單交期與訂單數量,來進行有效率的原物料分配、採購、產能投入,否者只能大量透過人力的管理與計算,這樣通常需要花費數星期到數月的時間不等,才能估算出業務能否接單生產與應付客戶的交期,根據以往多年的經驗,人工計算常常浪費大量人力、以及時間,最重要的是計算出來的常常數據跟時間的產能規劃與可以出貨的交期誤差非常大,進而造成客戶的抱怨、不信任、轉移訂單,這對企業來說損失是難以想像,因此才會企業到了一定的規模,就會開始評估導入所謂的MRP、ERP等資訊系統來協助企業有效的進行"管理"。

MRP/ERP系統的複雜度與導入的方式,在此先不進行討論,今天我想根據文章主題『主生產計畫』(Master Production Schedule,MPS)做單獨的介紹,先來說說何謂主生產計畫吧! 主生產計畫是定位為一種「獨立需求計算」,因為它通常是用來評估計算企業的最終產品的某一時段日期的需求量,主生產計畫詳細規定生產什麼、什麼時段應該產出,所以它是「獨立需求」計畫,而它的推算根據來源通常有兩種形式,一種為企業的接單(訂單),進而透過每筆訂單,所下達的產品品項、訂購數量、承諾客戶的交貨期,使得可以加總計算出每個產品的各週期所需生產量;第二種來源為「預測」,根據企業多年的訂單歷史紀錄、產業經驗進而透過某種主觀或客觀的方式提早預估各產品所需產量。

主生產計畫在ERP系統中的位置是一個上下內外交叉的樞紐,地位十份重要,尤其針對製造業行業來說,因為透過主生產計畫推算出來的產品週期需求量,在可以繼續進行後續各產品的原物料、零件、組件等的『相關性需求』,而這也是筆者在顧問輔導過程中,發現常常很多企業主管、工廠廠長、生管經理容易混淆獨立需求與相關性需求的差別,請務必理解這兩者先後順序,一定是先算出MPS主生產計畫,在進而繼續推算出衍伸性的相關需求 –> 物料需求計畫 (MRP)。

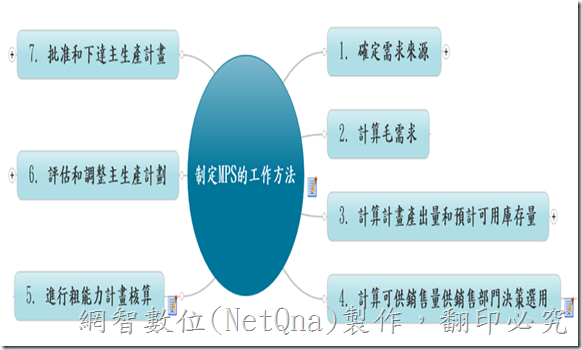

接下來我簡單的整理如何MPS的工作方法與推理計算邏輯。

下圖是筆者簡單整理出製訂MPS的工作方法

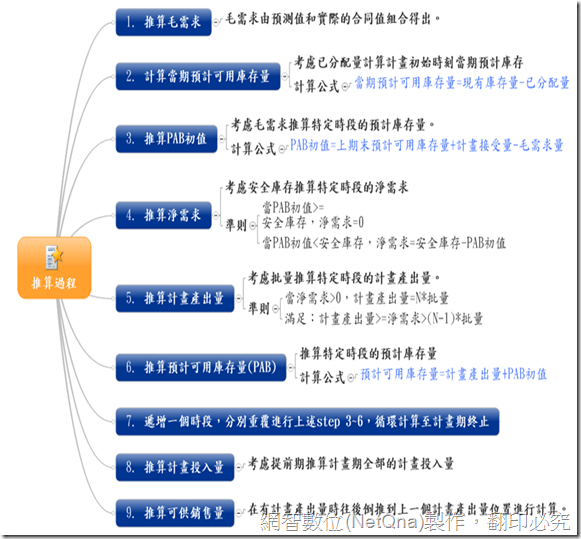

事實上MPS的計算也是有一定的複雜性,筆者盡可能整理與解釋各計算項的方式

確定需求來源

這就是前文所述的,當你企業決定要進行主生產計畫推算的根據,有訂單與預測兩種策略手法,

這就要看公司的系統的數據量是否夠完整,可以進行事先預測分析,來估算出企業每個產品的可能銷售量,否者就必須採取使用訂單作為主要推算依據。

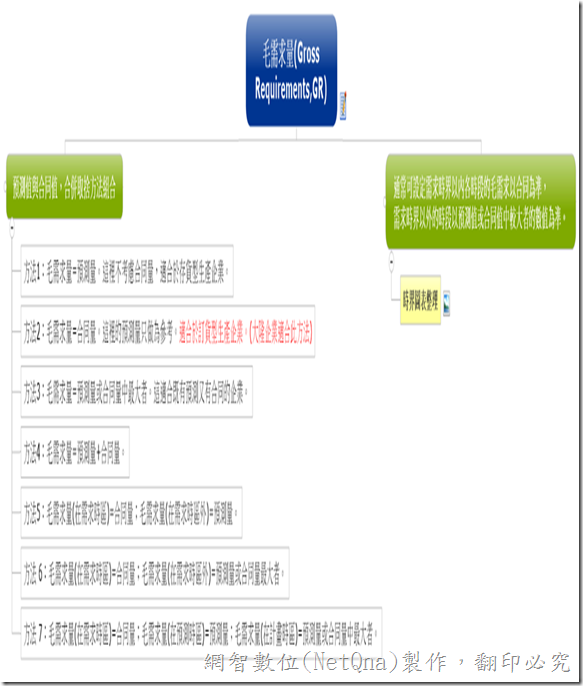

計算毛需求

毛需求的數字,很簡單就是 預測量與訂單合同兩者取一,這就看每個企業採取的手法了,筆者也整理了,不同企業可能採取的方式,整理如下圖

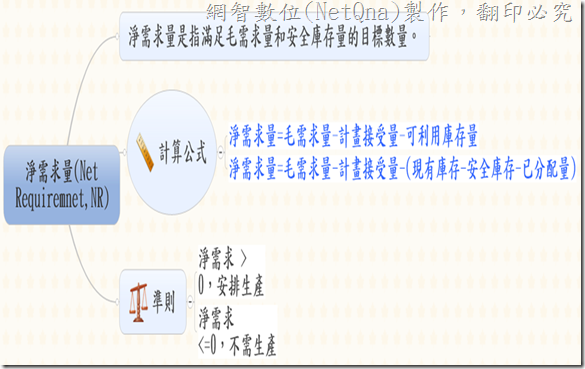

淨需求量的計算

淨需求量,是指滿足毛需求量加上安全庫存量的值。

筆者也特別整理以下圖示,來讓讀者容易理解

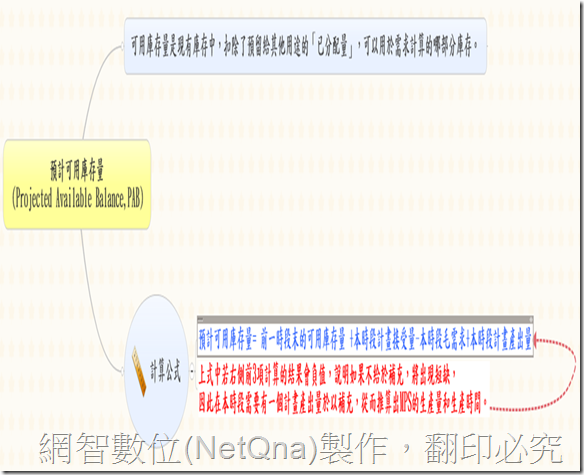

預計可用量的計算

預計可用量,是指現有產品的所有倉庫庫存現有量減去已分配給其他訂單需求後,實際可用庫 存量。

計畫接收量的計算

主要是指某產品在某階段可能接收到的數量,進而進行可用量的加項。

如採購人員提前採購後,預計某階段將可以收到供應商的入庫。

目前筆者先簡單的說明,比較重要的計算項目與解釋,當然它的邏輯與複雜性,並不是一下子就可以全部講解完,筆者未來會盡可能的抽空有條理的撰寫相關文章繼續解釋,也會帶入筆者輔導的企業案例實作。

Allen