粗能力需求計畫(RCCP) - 專文介紹

今天我想繼續來談談 上篇 MRPⅡ/ERP 能力需求計畫原理 未完的介紹,上篇我想傳達的是能力需求計畫在製造業的關鍵角色,它的重要是攸關是否能評估訂單生產製造能否準時達到產能的預定指標,竟然都知道它的重要性與意義,以及各種需求計畫的層級結構,今天我就來稍微深入的講解『粗能力需求計畫』(Rough-Cut Requirement Planning),希望可以帶給工廠管理者、廠長、生產部經理、程式開發人員一些幫助與參考。

粗能力需求計畫主要是針對主生產計畫(MPS)的結果,進行粗估的評估與核定是否現有生產機器、人力資源,也就是所謂的現有資源,以及MPS系統根據訂單算出的相關產品系列的產品總需求量與生產週期,透過粗能力需求計畫(RCCP) 進行有規律地將需求量轉換成能力需求量(所需能力資源),進而達到可以將現有資源與所需能力資源進行比較,得出是否企業目前的訂單量是否已達到超負荷或低負荷,使之計畫執行者,可以根據實際狀況,去緊急處理應變,如交期延後、生產製程改良、委外加工、加班等,以及消極的取消訂單,首先粗能力需求計畫通常都只針對企業真正的關鍵資源進行評估與計算,哪麼何謂關鍵資源呢?如佔產能較重的製程中心(工作中心)、特殊專門的技術、占用資金比率較高、或者無法委外加工等,也因為只針對關鍵資源進行系統計算,所以相對細能力需求計畫(CRP,詳見 MRPⅡ/ERP 能力需求計畫原理 ) ,可以很明顯看出計算複雜性相對小很多,通常粗能力需求計畫都是每個月處理一次,所以它屬於中期計畫,筆者我也整理他大概的優缺點如下:

優點

-

粗能力需求計畫可以針對生產計畫大綱的可行性直接進行分析與評估。

-

通常只針對關鍵資源,所以系統資源與計算相對小很多。

-

不參考製程路線(工藝路線)和工作中心的細節。

-

相對細能力需求計畫(CRP)複雜度低很多。

-

可以減少後期的需求計畫的計算工作。

-

其他

缺點

-

它忽略了「現有庫存量」和目前「在製品數量」的計算,所以無法真正的反應廠內的實際狀況。

-

批量與各工序的提前期是假設值,與實際值會有誤差。

-

只包含關鍵資源,所以無法用於表示某產品的全部需求能力。

-

針對中期目標。

竟然筆者我一直強調粗能力需求計畫是針對生產過程中的關鍵資源進行評估和計算,所以我們要先確定那些製程工序是屬於關鍵資源,進而再針對各個工作中心制定資源清單。

編制計畫按照以下步驟順序

-

先找出工廠內的關鍵資源,也就是定義關鍵資源

-

從主生產計畫(MPS) 產出的產品清單需求,選出代表性產品。

-

針對代表性產品確定其一個產品對關鍵資源的需求量。

-

對每個產品系列,計算每月的主生產計畫產量。

-

將主生產計畫的產量與資源清單的需求量相乘。

-

最後將每個產品系列所需求的能力進行加總,就可以得出計畫的總能力需求。

說到現在,我相信大家一定很模糊,說實在的講解需求計畫真的不好用文字敘述去把它講清楚,所以我就用模擬案例,來帶各位來進行實際的編制計算粗能力需求計畫(RCCP)。

(模擬企業案例)

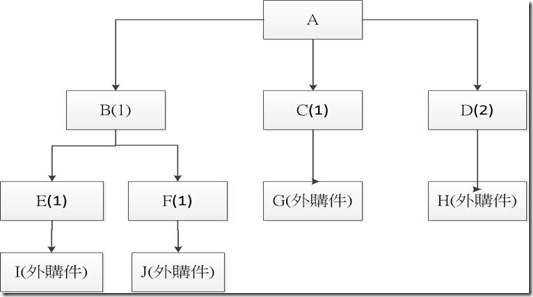

某產品玩具 A,它的產品結構目錄(BOM表)、主生產計畫表(MPS)、製程(工序)路線,分別如下圖1-1 BOM表 、表1-1 A的主生產計畫表、表1-2 製程路線(工藝路線)。

表1-1 A的主生產計畫表

| 週期 | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 |

| 需求量 | 300 | 200 | 300 | 300 | 300 | 100 | 250 | 300 | 200 | 150 |

表1-2 製程路線(工藝路線)

| 零件編號 | 工序編號 | 工作中心 | 單件加工時間 | 生產準備時間 | 平均批量 | 單件準備時間 | 單件總時間 |

| A | 包裝 | 包裝部 | 0.08 | 6 | 400 | 0.015 | 0.095 |

| B | 碑機 | 加工1部 | 0.2 | 8 | 600 | 0.013 | 0.213 |

| C | 拔工 | 加工1部 | 0.15 | 5 | 200 | 0.025 | 0.175 |

| D | 射出 | 加工2部 | 0.35 | 6 | 200 | 0.03 | 0.38 |

| E | 電鍍 | 加工2部 | 0.4 | 5 | 200 | 0.025 | 0.425 |

| F | 黏貼 | 加工3部 | 0.8 | 5 | 100 | 0.05 | 0.85 |

※通常ERP/MRP系統裡的製程(工藝)路線會記錄各工序的「單件加工時間」、「生產準備時間」、「批量」。

所以我們首先必須先進行計算「單件準備時間」,而「單件準備時間」的值是經由下列公式計算出:

單件準備時間=生產準備時間 / 平均批量

所以我們可以簡單地算出零件編號A的單件準備時間為 6/400 = 0.015,

B的單件準備時間為 8/600=0.013,以此類推,分別求出 C=0.025,

D=0.03,E=0.025,F=0.05。

再繼續計算「單件總時間」,公式為

單件總時間=單件加工時間+單件準備時間,計算求得 A=0.095,

B=0.213,C=0.175,D=0.38,E=0.425,F=0.85。

有了基本資訊後,我們就可以開始進行編制能力清單。

來吧,跟著我一起計算下去

(1)先計算出在每一個工作中心全部項目的『單件加工時間』

其公式為 加工件數 Ⅹ 單件加工時間

如在 工作中心(包裝部)中,有需要 A 1 (件),1Ⅹ 0.08 = 0.08,

工作中心(加工1部),有需要B 1 (件)與C 1 (件),

1 Ⅹ 0.2 + 1 Ⅹ 0.15 = 0.35

工作中心(加工2部),有需要D 2 (件)與E 1 (件),

2 Ⅹ 0.35 + 1 Ⅹ 0.4 = 1.1

工作中心(加工3部),有需要F 1 (件),

1 Ⅹ 0.8 = 0.8

(2)計算每一個工作中心上全部項目的『單件生產準備時間』

其公式為 加工件數 Ⅹ 單件準備時間

在此分別計算各工作中心的單件準備時間

包裝部 A 1 (件),1 Ⅹ 0.015 = 0.015

加工1部 有需要B 1 (件)與C 1 (件),

1 Ⅹ 0.013 + 1 Ⅹ 0.025 = 0.038

工作中心(加工2部),有需要D 2 (件)與E 1 (件),

2 Ⅹ 0.03 + 1 Ⅹ 0.025 = 0.085

工作中心(加工3部),有需要F 1 (件),

1 Ⅹ 0.05 = 0.05

(3)計算出每個工作中心的『單件總時間』

公式為 單件總時間=單件加工時間+單件準備時間

如此以來我們就可以計算求出,A產品對所有關鍵資源的工作中心所需求的定額工時能力清單,我把它整理如下表

表 1-3 產品A所需佔用的能力清單

| 工作中心 | 單件加工時間 | 單件生產準備時間 | 單件總時間 |

| 包裝部 | 0.08 | 0.015 | 0.095 |

| 加工1部 | 0.35 | 0.038 | 0.388 |

| 加工2部 | 1.1 | 0.085 | 1.185 |

| 加工3部 | 0.8 | 0.05 | 0.85 |

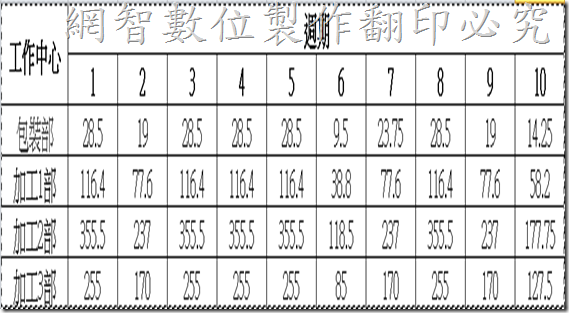

最後讓我們再根據產品A的能力清單和主生產計畫,計算出產品的粗能力計畫,既表示產品A的主生產計畫表(表1-1 A的主生產計畫表),在每個周期的計畫產出量乘以能力清單中各工作中心的單件總時間值,就得到最後用能力清單編制的以總定額工時表示的能力需求計畫。

例如 第 1 周各個工作中心總定額工時計算為

包裝部 300 Ⅹ 0.095 = 28.5 (定額工時)

加工1部 300 Ⅹ 0.388 = 116.4 (定額工時)

加工2部 300 Ⅹ 1.185 = 355.5 (定額工時)

加工3部 300 Ⅹ 0.85 = 255 (定額工時)

以此類推,計算其他週期的各工作中心總定額工時,最後計算結果如下表 1-4 產品A的能力計畫

經過上述所有計算步驟後,求得上表的能力計畫,我們就可以得知此主生產計畫的需求量,各週期所需要的產能需求單位,如此在計算工廠現有的資源,就可以進行比較,當然後續議題還有很多要深入談論,就像此篇文章我教給大家的是未考慮生產的提前期,也更未考慮現有生產線的在製品、成品的庫存量等因素,所以可能對負荷量有過度偏高等情形,當然還有另外更複雜的計算方法,可以進一步的把提前期包含進來,不過這個我再找機會談…